Fabrication d’un sillet de guitare compensé : comment ?

Suite du billet sur les sillets compensés : on passe à la fabrication.

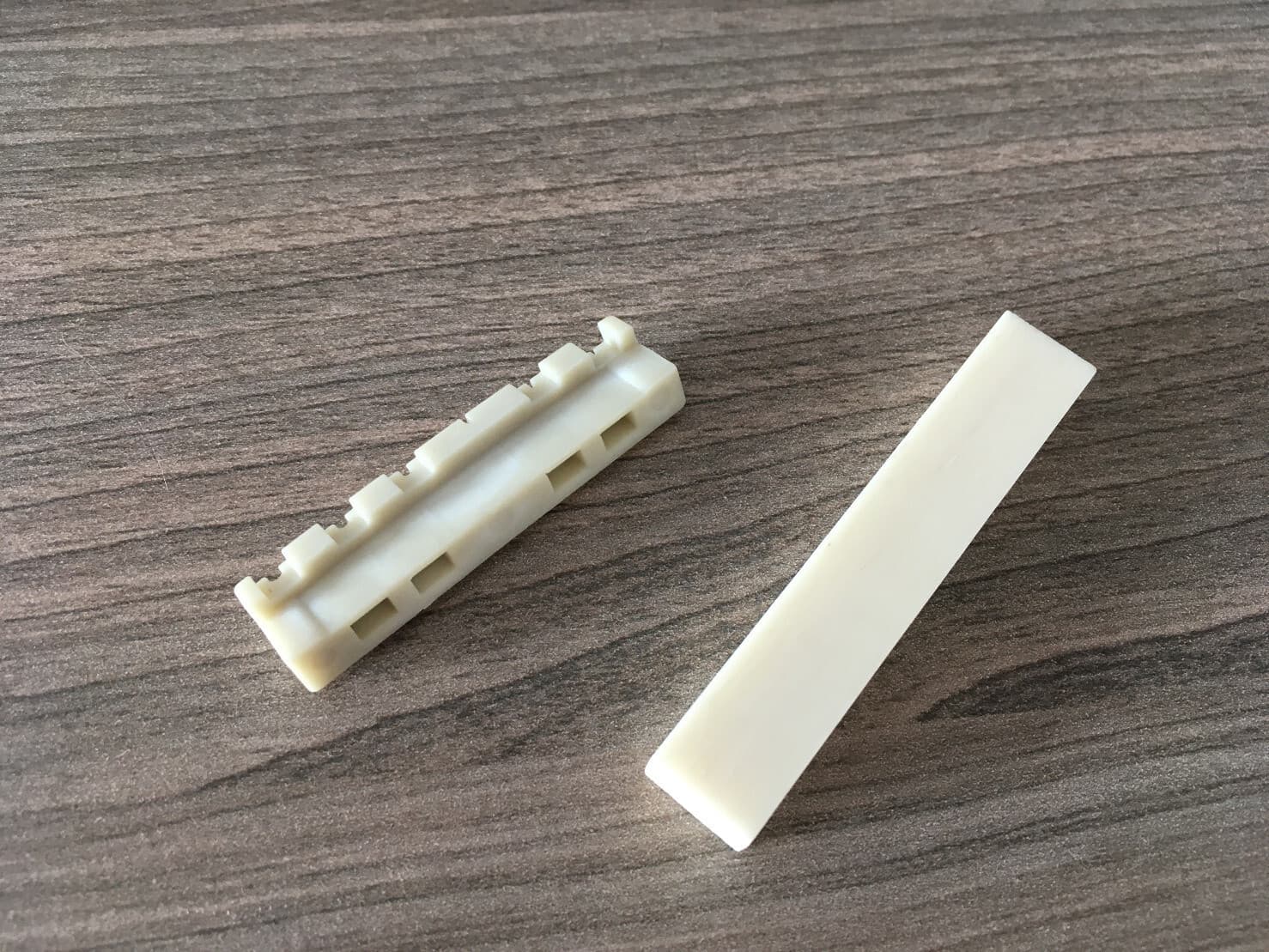

J’étais donc satisfait par les résultats de mes sillets compensés, mais moins par leur matière, et les quelques adaptations que j’avais dû faire m’avaient motivé à me lancer : j’allais façonner mon propre sillet compensé, en os, sur le modèle des sillets Earvana. Il me fallait donc un modèle Earvana vierge de toutes modifications, et un bloc brut d’os à sillet (matière plébiscitée par les luthiers pour cet usage, en raison de sa réponse au taillage, ponçage et polissage, et en raison de la qualité du son associée). Hop, tous deux commandés chez Thomann.

Outillage

D’abord, vendre un rein pour acheter les outils qu’il me manquait, c’est à dire à peu près tout ce qui est spécifique à la lutherie.

Pour tenir

Pour mesurer

Pour tailler

Pour polir

Oui, ça fait beaucoup d’investissement pour un foutu sillet, hein. 🙄

Dégrossissage de la forme générale

Je commence par prendre les mesures de la gorge du sillet de la guitare, et celles du sillet Earvana grâce au pied à coulisse numérique. Les cotes sont très précises, l’intonation de la guitare se joue au quart de poil de mouche près.

Puis j’attaque le nonosse à la moelle à la meule.

Les jauges d’épaisseur me permettent de vérifier rapidement où j’en suis par rapport aux mesures prises.

Je place régulièrement le sillet dans la gorge pour contrôler l’avancée de la taille. Il doit à la fois reposer par sa base au fond de la gorge, qui est droite, et par sa partie compensée sur la touche, qui est courbe. Un bon contact est important pour le son.

Détermination de l’emplacement des encoches

Une fois le meulage terminé et peaufiné au papier de verre et à la pointe de cutter pour bien marquer l’angle, je reporte les futurs emplacements des encoches accueillant les cordes. Je me base sur la même largeur totale (entre mi grave et mi aigu) que celle du sillet Earvana.

J’utilise la règle à espacements, outil indispensable en lutherie pour tracer ultra précisément les encoches. En effet, les cordes étant de diamètre différents, on ne peut pas juste diviser l’espace en cinq parties égales, sinon les cordes seraient de plus en plus proches en allant des aigues aux graves.

Les luthiers expérimentés font ça à l’œil. Je ne suis pas un luthier expérimenté. 😅

Je fais l’entame des encoches à la scie calibrée de 0.010 pouces (c’est la largeur de mon encoche la plus étroite, celle de la corde de mi aigu), puis je commence à tailler à la largeur correspondant à chaque corde avec les limes à sillet : je mesure les diamètres de mon jeu de cordes au pied à coulisse, et j’utilise la lime qui a pile la même largeur si je la possède, ou bien une qui a 0.01 ou 0.02 pouces de plus (la tolérance est suffisante), ou bien la lime de la taille juste en dessous, que je devrai alors bouger un peu de droite à gauche pour gagner les centièmes de pouce nécessaires.

Je vérifie régulièrement si ne me décale pas grâce à la règle à espacements, et je corrige si besoin. À ce stade, les entames sont dans une partie du sillet qui est très haute, et sera limée au fur et à mesure que j’avancerai dans la taille des encoches.

Délimitation de la hauteur finale

Pour l’instant, mon bloc est donc très haut. Je vais devoir enlever de la matière pour rapprocher les cordes de la touche. Il faut que je détermine de combien. Je dois additionner au minimum l’espace que je souhaite avoir sous les cordes, et l’épaisseur que je dois conserver pour que les encoches tiennent les cordes.

L’espace théorique minimal sous les cordes est égal à la hauteur des frettes. En effet, en dessous de cette valeur, les cordes posées dans leurs encoches toucheraient la première frette, ce qui n’est pas le but. Mais on réserve en général une hauteur supplémentaire pour avoir un peu de marge d’usure. Et quand on taille un sillet pour la première fois on réserve encore plus parce qu’on flippe sa race de tout foirer.

Je mesure donc la hauteur de mes frettes, cette fois grâce au pied à coulisse spécial dans lequel est ménagé une petite encoche, que j’ai reçu en cadeau pour avoir versé l’équivalent du PIB d’un petit État en commandes de matériel de lutherie chez Stewmac. Je trouve 0.040 pouces.

Grâce à la jauge d’épaisseur idoine, fixée contre le sillet à l’aide du bidule destiné à cet effet, je reporte au crayon la limite basse à ne surtout pas dépasser sinon on peut tout recommencer depuis le début (spoiler : 🤦♂️).

Façonnage de la compensation

Quand soudain, je décide qu’il est temps de passer à l’étape de la compensation à proprement parler.

Le sillet avance donc de 0.086 pouces sur la touche, ce qui est la valeur de compensation la plus élevée, celle de la corde de sol. Toutes les autres cordes doivent avoir une valeur de compensation propre inférieure, il va donc falloir reculer le point d’appui de chacune précisément jusqu’à cette valeur. Je mesure sur le sillet de référence avec le pied à coulisse, je reporte, et je taille.

Approche de la hauteur définitive

La suite du travail va maintenant consister à abaisser le sommet progressivement, tout en continuant à tailler les encoches des cordes au fur et à mesure. Je dois garder un œil sur la hauteur du sommet (trop bas, et je n’ai plus assez de matière pour tenir les cordes), sur la hauteur des encoches (trop bas, et les cordes vont toucher la première frette), et sur la courbure du sommet, qui doit suivre le radius de la touche mais être plus épais côté cordes graves. L’encoche de la corde de mi grave doit faire la moitié du diamètre de la corde, l’encoche de la corde de mi aigu doit faire le diamètre de la corde. La hauteur des encoches intermédiaires doit être progressive entre ces deux extrémités.

Je dois également arrondir l’arrière du sillet et commencer à tailler le profil de l’arrière des encoches pour accompagner le virage de chaque corde vers sa mécanique respective : les cordes de ré et sol sont les plus concernées sur ce modèle de guitare, les deux mi restent droits, et la et si sont intermédiaires. L’ouverture vers l’arrière doit également être un peu évasée afin d’avoir le moins de friction possible.

Je taille le sommet à la lime à sillet moyenne, puis douce quand je commence à approcher de la limite. Je ne peux creuser les encoches qu’au fur et à mesure que j’abaisse le sommet, car les limes à encoches se coincent facilement si l’encoche est trop profonde. J’ai fait un éclat sur le bord d’une encoche à cause de ça 😱, heureusement au début donc dans une partie qui a été limée ensuite.

Il faut aussi que le profil de l’encoche fasse une courbe qui tombe vers l’arrière : il faut accompagner la courbe de la corde vers la tête, sans angle abrupt qui coincerait la corde et userait le sillet. La taille doit donc se faire dans les trois dimensions de l’espace, avec autant de risques de se foirer.

+Slot+Direction.png)

Quand je commence à approcher de la limite tracée au crayon, j’utilise la cale à hauteur progressive.

Je la place comme les jauges d’épaisseur, sur la touche contre le sillet, maintenue par le bidule, de façon à imposer une limite physique aux limes à encoches. Cela me permet de continuer à tailler mes encoches directement sur la guitare, et d’atteindre la hauteur souhaitée quand je bute sur la cale. Cette hauteur va suivre la progressivité de la cale, et décroître de la corde de mi grave à la corde de mi aigu.

J’ai d’abord choisi une valeur de hauteur assez grande (0.020 pouces) au dessus de la hauteur de mes frettes (0.040 pouces), pour avoir un peu de marge. Puis j’ai décalé la cale (décalé la cale ! Ohé ohé ! 🎵) progressivement jusqu’à avoir 0.055 pouces côté grave (donc 0.015 pouces au dessus des frettes).

Je descends touuuuuut doucement.

Et je retourne régulièrement à l’étau pour continuer à abaisser le sommet au fur et à mesure de l’abaissement des encoches, je replace le sillet, je taille les encoches, je recorde, je remets en tension, je contrôle… Je ne suis pas luthier, donc je mets des plombes et je flippe.

Finitions

Voilà, les encoches ont leurs formes, leurs positions et leurs hauteurs définitives, et le sommet fait une courbe qui suit le rayon de la touche avec un peu plus d’épaisseur côté grave.

Restent les extrémités du sillet, qui dépassent toujours une fois posé sur la guitare. Et c’est important de les garder comme ça jusqu’au dernier moment, car les coups de lime qui dérape sont courants. Tout au long du travail j’ai fait en sorte de garder des marges de protection, et j’ai très bien fait 😅.

Je positionne le sillet très précisément sur la guitare, avec les cordes en tension, et après avoir joué un peu pour être sûr de la position, je trace les extrémités au crayon en suivant les contours de la gorge. Je coupe le plus gros de ce qui dépasse à la scie, et j’affine à la lime. Gros grain, moyen grain, fin, ultra-fin, et je fais extrêmement attention en m’approchant de la zone finale.

Je contrôle régulièrement en replaçant le sillet sur la guitare.

Dernière étape, le polissage. J’utilise du tissu à polir à grains successifs. Je polis également l’intérieur des encoches pour favoriser au maximum la glisse des cordes et éviter les problèmes d’accordages (à-coups et autres désaccordages intempestifs dans les secondes qui suivent l’accordage).

Installation

Plus qu’à coller, j’utilise de la Titebond, colle à bois plébiscitée par les luthiers. Quatre petits points de colle dans l’angle entre le fond de la gorge et la tranche de la touche. C’est repositionnable une ou deux minutes, ce qui permet d’ajuster le sillet vraiment à fleur du manche. Je recorde tout doucement pour bien serrer pendant le séchage.

Alors, mission accomplie ?

À plus pour les bonus !